Factores que influyen en la corrosión de metales

En términos generales, la corrosión se define como la alteración destructiva de una substancia (normalmente un metal) causada por una reacción con su ambiente. El proceso de corrosión es muy complejo y tiene muchos aspectos; todos ellos llevan al mismo resultado destructivo.

¿Por qué considerar la corrosión?

- Es esencial saber sobre la corrosión y sus efectos para evitar errores.

- Una protección contra la corrosión incorrecta puede provocar riegos de seguridad y responsabilidad.

- Hilti es el socio experto para ayudar a sus clientes a encontrar la solución adecuada a cada caso.

Los principales factores que influyen en la corrosión son:

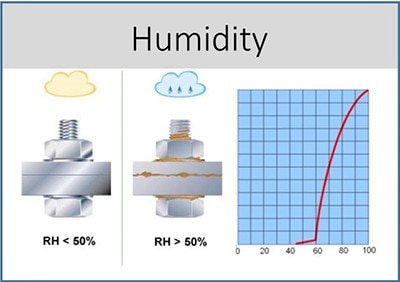

- La humedad es un requisito para todas las reacciones corrosivas atmosféricas. Una corrosión significativa comienza a ~60 % de humedad relativa.

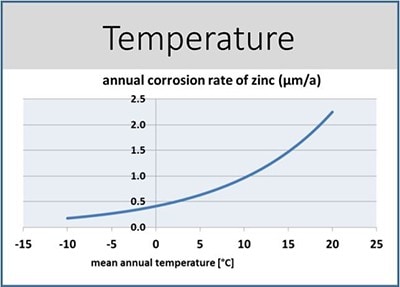

- Cuanto mayores son las temperaturas, mayor es el ratio de ataque corrosivo. Estos ratios pueden llegar a ser muy altos en las zonas tropicales calurosas y húmedas.

- El aire cargado de sal cerca de la costa del mar y la sal utilizada para el deshielo en invierno aceleran la corrosión. La cantidad de sal depositada en el material depende fuertemente de la distancia a la costa o carretera.

- El alto contenido de dióxido de azufre también acelera reacciones corrosivas. Las regiones con influencia directa de la contaminación industrial (por ejemplo, el carbón y la industria petroquímica) muestran un comportamiento de corrosión acelerado.

- La corrosión bimetálica o por par galvánico es causada por el contacto de metales distintos (donde un metal es menos noble que el otro). Por ejemplo, si el acero revestido de zinc está en contacto directo con acero inoxidable, se acelera la corrosión del acero revestido de zinc.

- Otras influencias especiales pueden ser: contacto directo con productos corrosivos (tales como algunos tipos de madera tratada químicamente, aguas residuales o agua salada, aditivos para hormigón, agentes de limpieza, sal de deshielo, etc.), corrosión no atmosférica (p.e. contacto directo con el suelo), agua estancada, corriente eléctrica, daño físico o desgaste, corrosividad extrema debido a efectos combinados de diferentes factores, o enriquecimiento de contaminantes en el producto.

Las aplicaciones especiales exigen una atención especial en relación a la protección contra la corrosión de componentes. Estas serían por ejemplo las condiciones existentes en los túneles de carretera, edificios con piscinas cubiertas o en plantas químicas. Para tales aplicaciones específicas, es recomendable consultar a un especialista. Los ingenieros calificados de Hilti estarán encantados de proporcionarle soporte técnico para su aplicación particular.

La protección contra la corrosión se puede clasificar en dos tipos, los que tienen recubrimiento y los de acero inoxidable.

El recubrimiento de zinc es un tratamiento de superficie para proteger el acero al carbono contra la corrosión. El acero recubierto de zinc normalmente se corroe uniformemente antes de que comience la corrosión del acero. El galvanizado tiene aproximadamente de 5 a 13 micras de recubrimiento y las tasas de corrosión en entornos al aire libre son usualmente demasiado altas para este tipo de revestimiento. El acero galvanizado en caliente (HDG) o recubrimiento dúplex tiene una capa adicional de protección de zinc, con un grosor de revestimiento aproximado de 50 micras. En comparación con el acero galvanizado, el HDG tiene una resistencia alrededor de 10 veces superior a los productos galvanizados estándares.

El acero inoxidable tiene la capacidad de formar capas de óxido, muy delgadas pero densas, para proteger la superficie contra la corrosión. Sin embargo, en entornos altamente corrosivos, el acero inoxidable puede sufrir corrosión por picaduras, que es un ataque localizado que disminuye significativamente el tiempo de vida del acero inoxidable.

El acero inoxidable es en general mucho más resistente a la corrosión que el acero al carbono recubierto de zinc, pero es propenso a la corrosión por picaduras en ciertos ambientes. Los aceros inoxidables comunes son el A2 o 304 y el A4 o 316. Este último contiene alrededor del 2% de molibdeno lo que incrementa la resistencia a la corrosión. El acero HCR (High Corrosion Resistance) tiene hasta 7% de molibdeno, lo que aumenta la resistencia a las picaduras de una forma considerable.

Categorías ambientales

Las aplicaciones se pueden clasificar en varias categorías ambientales, teniendo en cuenta los siguientes factores principales: